Farasis Energy по пътя към твърдотелните батерии с подкрепата на Mercedes

Приема се че твърдотелните литиево-йонни клетки са бъдещето на акумулаторните технологии, но и при тях има различни разновидности, с различен химичен състав на „твърдотелната“ част. Компанията Farasis изследва възможностите на двата вида и започна пилотно производство, като стъпка към бъдещото им серийно производство.

Китайският производител на клетки и стратегически партньор на Mercedes-Benz разработва два напълно различни типа твърдотелни клетки – с базирани на сулфиди и оксиди електролити. Твърдотелната клетка на базата на сулфид съчетава катод с високо относително съдържание на никел и силициев или литиево-метален анод. Като електролит се използва твърд материал базиран на сулфид (съединение на сярата с друго вещество, в повечето случаи метал), който два възможност за бърз транспорт на литиеви йони и може да се интегрира сравнително лесно в съществуващи клетъчни формати. Структурата на клетката наподобява тази на хрупкав хляб: катодът е отгоре като коричка, анодът отдолу е средата, а електролитният слой е по-меката долна част под коричката – тънък, приличащ на мембрана и крехък. Клетките се произвеждат в конфигурация като торбичка, подобна на традиционните литиево-йонни клетки на компанията.

Farasis в момента тества 60 амперчасови клетки с енергийна плътност над 400 Wh/kg. Те преминават през различни анализи за безопасност – включително тестове за пробив, срязване и топлина. Интегрирана система за изключване е проектирана да осигури допълнителна защита срещу термично претоварване. Тъй като базираните на сулфиди електролити са изключително чувствителни към влага и дори най-малките количества вода могат да доведат до отделяне на токсични газове, производството изисква строго контролирани сухи помещения, факт, който ги прави сложни и скъпи за производство.

Базираната на оксиди клетка е по-стабилна, но и по-сложна

Втората клетъчна платформа е базирана на оксидно-полимерен композитен електролит, също комбиниран с литиево-метален анод и катод с високо съдържание на никел. При тях стремежът е към постигане на енергийна плътност до 500 Wh/kg – стойност повече от два пъти по-висока от тази на настоящите серийни литиево-йонни клетки. Системата наподобява фина керамична плоча, поставена между две алуминиеви фолиа. Базираните на оксиди електролити са термично по-стабилни от тези на сулфидните, но също така и по-сложни и „взискателни“ от чисто механична гледна точка. Farasis се стреми да компенсира този недостатък като създава особено тънък, издръжлив на напрежение електролитен слой.

Технологията все още е в прототипна фаза, но е особено подходяща за приложения, изискващи високо съотношение между изходна мощност и капацитет, като спортни автомобили или товарни автомобили, работещи с голямо и продължително натоварване. Основното предимство на базираните на оксиди батерии е фактът че базираните на оксиди клетки не се възпламеняват и могат да работят продължително и при по-високи температури. Въпреки че са по-безопасни при експлоатация, тези системи обаче все още трудно могат да се произвеждат в големи мащаби. Проблемът се крие в производството на ултратънките, хомогенни слоеве с висока йонна проводимост – процес, който в момента е възможен само в лабораторни условия.

Стратегията на Mercedes

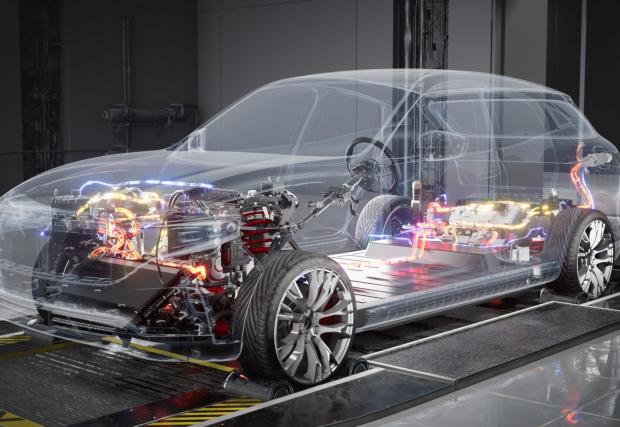

Farasis следва две направления на развитие едновременно за да установи кое от тях ще се окаже по-подходящо за внедряване в бъдещето. Базираната се сулфиди система се развива с идеята за серийно производство заедно с Mercedes и Factorial, а в момента има пилотно, производство базирано на тази технология. „Оксидната“ платформа засега е само за нуждите на развойната работа. Mercedes работи в тясно сътрудничество с Farasis и тества различни формати на акумулаторни батерии на модели базирани на платформата MBEA. Целта е да бъде създадено собствено, възможно най-независимо съоръжение за производство на клетки в Европа до 2028 г. Разработването на двете насоки при Farasis показва, че в момента няма категорично определен процес при разработките в изследванията на твърдотелни батерии. Всеки тип клетка има своите недостатъци и предимства. Компанията, която първа направи пробив при възможностите за едросерийно производство ще си осигури стратегическо предимство в стремителната надпреварата за пазара на литиево-йонни батерии.

NMC, LFP и натриево-йонни клетки в зависимост от нуждите

Освен въпросните технологии компанията Farasis Energy разработва NCM батерии с високо съдържание на никел със полутвърд електролит за мощни електрически автомобили с енергийна плътност от 300-400 kWh/kg. Подобна батерия вече е в окончателна фаза на разработка, има енергийна плътност от 350 kWh/kg и може да осигури постоянно ниво на разряд за 60 секунди от 8C при 30% ниво на заряд и ултрабързо зареждане за 15 минути. По-евтино решение е технологията със средно ниво на съдържание на никел, подходящо за по-едросерийни електрически автомобили и хибриди. Нейната енергийна плътност е 260-290 kWh/kg с до 5000 цикъла на заряд и разряд. Този тип клетки позволява интегрирането на голям брой в общи пакети, подходящи за тежкотоварни автомобили с капацитет на акумулаторните батерии от до 1000 kWh. Те позволяват пробези от до 2 милиона километра и при тях е възможно зареждане с мощност от до 2 mW (2000 kW), осигуряващи пробег от 500 км за 15 минути. Те са с 42 процента по-леки от подобни решения с LFP батерии. Използването на NaTi2(PO4)3 (NTP) на клетъчно ниво подобрява здравината и качествата им и позволява безопасното и ефективно решение за логистични нужди. Съвсем друг е въпросът как се произвежда и довежда до потребителя енергията за зареждане с подобни мащаби. Повече за това можете да прочете в статията "От ТЕЦ до соларни панели, от трансформатори до далекопроводи: как се генерира и пренася електрическа енергия". https://dizzyriders.bg/post/16701/ot-tets-do-solarni-paneli-ot-transformatori-do-dalekoprovodi-kak-se-generira-i-p

Farasis предлага и LFP решения за автомобили с по-малък пробег, хибриди и автобуси, с енергийна плътност от 220 Wh/kg, високо ниво на издръжливост, възможност за бързо зареждане с 6,6C, живот от 4000 цикъла при 40 градуса и по-ниска себестойност. По отношение на последното най-изгодни са натриево-йонните батерии, които компанията разработва, засега за електрически автомобили със среден пробег, с mild хибридни решения за ДВГ и стационарни системи за съхранение на енергия. Енергийната им плътност е около 180 kWh/kg, с 3000 цикъла живот и високо ниво на издръжливост при ниски температури. Така нареченият power type натриево-йонни клетки позволяват ултра високо ниво на разряд (50C) и запазване на 90 процента от капацитета след 10 000 цикъла на заряд и разряд.

Текст: Георги Колев